Pro Digital Solution

HOME > 기술자료 > 3D프린터 종류

HOME > 기술자료 > 3D프린터 종류

3D프린터 종류

3D 프린팅 기술소개

3D프린팅 기술이란, “컴퓨터 내에서 작업된 3차원 모델링 데이터를 직접 손으로 만질 수 있는 물리적인 형상으로 빠르게 제작하는 기술”로 정의 할 수 잇다. 즉 최초의 시작품 (Prototype, working mock-up)을 빠르게 제작하는 기술이다.

조형공정상의 가장 큰 특징으로는 재료를 한층 한층(layer by layer) 순간적으로 적층하여 형상을 조형하는 첨가가공(Additive Manufacturing)의 범주에 있다는 것이다. 이는 소재자체를 공구에 의해 절삭하여 형상을 제작하는 공제가공(Subtractive Process)과는 반대의 의미를 가지고 있다. 조형능력면에서는 공제가공의 경우 공구간섭으로 제작 가능한 형상에 한계가 있지만, 첨가가공에 속하는 3D프린팅기술의 경우 모델링 된 어떤 3D 형상도 제작이 가능하다.

조형공정상의 가장 큰 특징으로는 재료를 한층 한층(layer by layer) 순간적으로 적층하여 형상을 조형하는 첨가가공(Additive Manufacturing)의 범주에 있다는 것이다. 이는 소재자체를 공구에 의해 절삭하여 형상을 제작하는 공제가공(Subtractive Process)과는 반대의 의미를 가지고 있다. 조형능력면에서는 공제가공의 경우 공구간섭으로 제작 가능한 형상에 한계가 있지만, 첨가가공에 속하는 3D프린팅기술의 경우 모델링 된 어떤 3D 형상도 제작이 가능하다.

3D프린터의 기술적 분류

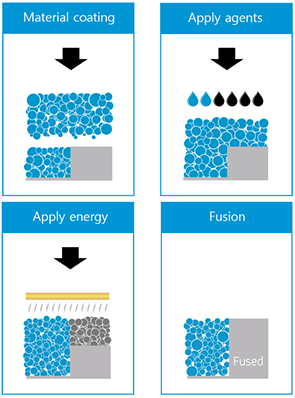

| 멀티젯 퓨전 방식 (Multi Jet Fusion) |

HP Jet Fusion 3D Printing 방식은 두개의 Agent를 원하는 단면에 Jetting 시킨 후 해당 부분에 열 에너지를 공급해 용융/경화시키며 한 층 씩 적층시키는 방식으로, HP에서 해당 기술에 대한 관련 특허를 보유하고 있습니다. |

|---|---|

| 광경화 적층 방식 (Photo Curing Process) |

레이저 빔이나 강한 자외선(UV에 반응하는 광경화성 액상 수지(Photo Curing resin)를 경화시켜 모형을 만드는 방식이다. 대표적인 시스템으로 중국 Shanghai Unioin Technology사의 SLA, 미국 3D Systems사의 SLA, 일본 CMET사와 MEIKO사의 SLA, 이탈리아 DWS사의 SLA, 독일 Envisiontec 사의 DLP 등이 있다 |

| 레이저 소결 적층 방식 (Laser Sintering Process) |

레이저 빔으로 분말 상태의 소결제를 포함한 플라스틱, 우리, 모래, 금속(알루미늄, 코발트 크롬, 티타늄, 스테인레스) 등을 녹여 형상을 조형하는 방식이다. 대표적인 시스템으로 미국 3D Systems사의 SLS, EOS사 SLS 등이 있다 |

| 수지 압출 적층 방식 (Extrusion Process) |

열에 녹는 와이어(Wire) 형태의 가소성 수지 또는 왁스(WAX) 상태의 재료를 사출 헤드(Extrusion head)로 연속적으로 압출(밀어내어)하여 형상을 제작해 가는 방식이다. 미국 Stratasys사의 FDM, Makerbot방식, 3DSystems사의 Cube이 대표적이다. |

| 잉크젯 적층 방식 (Inkjet Printing Process) |

가정에서 사용하는 컬러 잉크젯 프린터와 원리는 비슷하다. 잉크젯 프린터처럼 프린터 헤드의 노즐에서 액체상태의 컬러 잉크와 바인더라는 경화물질을 분말 상태의 재료에 분사하여 형상을 제작해가는 방식이며 3DSystems사의 CJP 방식이 대표적인다. 이외에도 조형판에 재료를 직접 분사하여 자외선으로 경화시켜 제작하는 방식도 잉크젯 방식의 범주에 포함된다. 3DSystems사의 MJM, Objet사의 PolyJet 방식이 대표적이다. |

| 폴리젯 적층 방식 (Polyjet Process) |

Photopolymer jetting 방식이라고도 한다. 프린터 헤드에 있는 수백 개의 미세 노즐에서 재료를 분사함과 동시에 자외선으로 경화시켜 형상을 제작하는 방식이다. 광경화 방식과 잉크젯 방식의 혼합형이다. Objet사의 Polyjet 또는 3DSystems사의 Multijet 방식이 대표적이다. |

| 박막 적층 방식 (Lamination Process) |

마분지와 같은 얇은 두께의 종이판이나, 롤 상태의 PVC 라미네이트 (Laminate-얇은 판 모양), 시트(Sheet)와 같은 재료를 CO2레이저나 나이프 에지와 같은 정밀커터로 자른 후 열로 가열 접착하여 형상을 제작하는 방식으로 미국 큐비탈사의 LOM, 일본 KIRA사의 PLT, 이스라엘 Solido사의 PSL시스템이 있다. |

MJF(Multi Jet Fusion) 공정

미국 HP 사에서 개발한 방식으로 2017년 국내에 처음 소개된 Multi Jet Fusion 방식의 3D프린터 입니다. 해당 방식은 기존의 SLS방식과는 같은 재료인 PA개열의 재질을 사용합니다. 다만 가장 큰 특징은 레이져로 제품을 제작하지 않고PA(나일론)재료 위에 두개의 Agent를 사용하여 열로 재료를용융시켜 경화하는 방식의 입니다. 0.08mm의 적층 두께를가지고 있으며 기존 SLS보다 빠른 제작 속도를 가지고 있으며, SLS와 마찬가지로 쿨링 타임과 후처리 과장이 필요 합니다. Main장비, Build Unit, 후처리 장비가 1set으로 이뤄지며, 재료공급은 후처리 장비에서 자동으로 공급하여 작업자의 편의성이 상당히 개선된 장비 입니다.

SL (Stereolithography) 조형 공정

액형 기반 RP 시스템 공정인 SLA(Stereo Lithography Apparatus)방식은 Photomasking 방법과 함께 가장 대표적인 광조형과정(Photolithography) 중의 하나로 빛에 반응하는 아크릴이나 에폭시 계열의 광경화성 수지(Photocurable resin)가 들어있는 수조(Vat)에 레이저(Laser) 빔을 주사하여 원하는 모델을 조형한다. 이때 조형 파트들은 위 아래로 움직이는 작업대 위에 만들어지게 되며, 한 층 한 층 두께가 만들어 질 때마다 한 층 두께(약 0.025~0.125)만큼 밑으로 내려가면서 다시 레이저(Laser)를 주사하게 된다. 이때 수지의 표면 평탄화와 재료 코팅은 리코터(Recoater)의 수평 날에 의해 이루어진다. 이러한 일련의 반복 작업이 파트가 완성 될 때까지 계속된다.

DLP(Digital Light Processing) Process

Envisiontec사의 Perfactory 장비들은 1997년 미국 텍사스 인스트루먼트 (TI : Texas Instruments)사의 Dr. Larry Hornbeck에 의해 개발된 첨단 디지털 광처리 기술인 DLP(Digital Light Processing) Process 공정으로 모델을 조형한다. DLP는 우리가 흔히 영화 상영이나 사무실의 프리젠테이션 시 사용하는 DLP프로젝터(투영기)에 사용되는 기술과 거의 동일하다. 우선 3D CAD로 제작된 슬라이싱 데이터를 레이어별 각각의 그림데이터(Bitmap)로 전환하여 소프트웨어 상에서 디지털마스크(Digital Mask)를 생성 후 DLP Projection 장치에서 고해상도의 프로젝션광으로 광경화수지(Protopolymer Resin)에 마스크 투영(Digital Mask Projection)하여 모델을 조형하는 원리이다. DLP 기술의 핵심은 130~150만개의 초미세거울 (0.01mm×0.01mm)로 구성된 광학 반도체인 DMD (Digital Mirror Device)칩에 있다. 이 미세거울들은 전기적 신호에 따라 초당 5000회까지 독립적으로 이동과 일정각도로 틀어짐으로써 원하는 마스크 영역의 광경화성 수지(Protopolymer Resin) 재료에 고해상도의 레이저가 아닌 가시광선 (백색광)을 투사, 광중합반응(Photopolymerization)을 유도하여 모델이 만들어지는 것이다. 특히 마스크 투과된 광이 전체 수지(Resin) 층(Layer)을 한 번에 경화시키므로 어떠한 형상과 수량에 상관이 모델조형이 가능하다.

SLS (Selective Laser Sintering) 방식

미국 3D Systems사의 SLS(Selective Laser Sinterring) 방식은 미국의 DTM사에서 개발되었지만 2001년 3D Systems사에 합병되어 현재에 이르고 있다. SLS는 앞장에서 설명된 독일 EOS사의 SLS와 거의 같다. 시스템 내부의 모델 조형공정은 간단하다. 우선 자동으로 제어되는 재료공급장치에서 재료가 조형판에 공급되면 재료 리코팅 롤러가 평탄화를 시켜준다. 다음 상단부에서 레이저가 주사되면서 한 층 한 층 파트가 제작된다. 파트는 가장 밑바닥부분부터 레이어 적층이 이루어지며, 이러한 작업은 파트가 완성될 때까지 계속된다. 완성된 파트는 쿨링타임과 후처리 과정이 필요 할 수 있다.

FDM(Fused Deposition Modeling) 방식

FDM(Fused Deposition Modeling) 공정은 해당 재료를 열에 의해 녹여 일정 압력으로 노즐을 통하여 압출해가며 적층 조형하는 방식이다. 공급되는 재료의 형태는 필라멘트(Filament)나 와이어(Wire) 모양으로 되어 있으며, 보호 카트리지나 실타래와 같은 롤(Roll)에 감겨져 지속적으로 공급된다. 이러한 고체의 재료들은 온도 조절이 가능한 용융압출헤드(Temperature Controlled Head)를 통과하면서 액상에 가까운 재질로 연화, 압출되어 한층 한층 융합 적층 과정을 거쳐 3차원 모델이 만들어지게 된다.

Multi Jet Modeling(MJM)방식

MJM(Multi Jet Modeling) 모델 제작 공정은 프린터 헤드에서 모델 재료가 되는 Acrylic Potopolymer 지지대가 되는 WAX 재료를 동시에 분사 자외선으로 동시 경화시켜 가며 모델을 만들게 된다. 이때 작업대는 장비의 정면에서 보았을 때 앞뒤로 왔다 갔다 하면서 정해진 위치에 모델(Build)재료와 지지대(Support)재료가 적층될 수 있도록 X축 방향을 잡아 주게 되며, 모델이 한층 한층 완성되면서 그 높이만큼 MJM 헤드가 Z축 방향으로, 즉 위로 올라가게 된다. 이같은 작업은 모든 조형 과정이 끝날 때까지 반복된다.